Isıl işlem, 3D yazıcı ile üretilen parçaların mekanik özelliklerinin iyileştirilmesi için önemli bir adımdır. 3D bası ısıl işlem uygulaması bu yönüyle mükemmel çözümler sunmaktadır. Eklemeli imalat işlemi sonrası örülen parçadaki katmanlar arasındaki bağlanmayı arttırıp, daha mukavemetli parça elde etmek için kullanılmaktadır. Burada amaç katmanlara gelecek yükün oluşturacağı kritik durumu elimine etmektir. Bu durumdan dolayı firma olarak müşterilerimizin daha yüksek mukavemet beklentilerine yönelik ısıl işlem uygulamaktayız. Mevcut mukavemet değerleri yaklaşık %15-20 oranında bu işlem ile artmaktadır. Ürün geliştirme, prototip üretimi, seri üretim ve diğer hizmetlerimizi almak, işbirliği yapmak için formu doldurun, uzmanlarımız en kısa sürede sizi arayıp iş birliği sürecini başlatalım.

3D Yazıcı Teknolojilerinde Isıl İşlemin Önemi

Son yıllarda 3D yazıcı teknolojileri, mühendislikten tıbba, otomotivden havacılığa kadar pek çok alanda yaygın olarak kullanılmaya başladı. Özellikle Fused Deposition Modeling (FDM) tekniği, düşük maliyetli olması ve farklı termoplastik filamentlerle çalışabilmesi nedeniyle hem endüstriyel hem de hobi amaçlı üretimlerde tercih ediliyor. Ancak bu teknoloji, beraberinde bazı mekanik sınırlamaları da getiriyor.

FDM ile üretilen parçalar, doğası gereği katmanlı bir yapıya sahiptir. Bu üretim yöntemi, parçaların üç boyutlu olarak üst üste gelen filament katmanlarından oluşmasına dayanır. Ne yazık ki bu katman yapısı, çekme dayanımı, darbe direnci ve yorulma ömrü gibi mekanik özelliklerde zayıflıklara neden olur. Ayrıca katmanlar arası yapışmanın yeterince güçlü olmaması, parçaların anisotropik (yönlere bağlı) davranış göstermesine yol açar. Yani bir parça, X ekseninde daha sağlamken, Z ekseninde çok daha kırılgan olabilir.

Bu sorunlar, özellikle mühendislik uygulamalarında büyük bir engel teşkil eder. Çünkü yalnızca görsel prototip değil, aynı zamanda yük taşıyabilen, dayanıklı ve güvenilir parçalar üretmek gerekir. İşte tam bu noktada ısıl işlem devreye giriyor.

💡 İlgili Makale Önerisi:

Ürünlerinizin Eklemeli İmalat Yöntemleri ile prototip ve seri üretimi için “3D Baskı” makalemizi okuyup sipariş verebilirsiniz.

3D Baskı Hizmeti: Formbond İle Hızlı, Uygun ve Profesyonel

Isıl işlem, polimer malzemelerin mikro yapısını düzenleyerek iç gerilmeleri azaltan ve moleküler zincirlerin daha kararlı bir hale gelmesini sağlayan bir yöntemdir. FDM parçalarına uygulandığında, parçaların çekme dayanımı artar, darbe direnci gelişir ve boyutsal stabilite sağlanır. Örneğin PLA ile üretilmiş bir parçaya tavlama (annealing) uygulandığında, hem yüksek sıcaklıklara dayanma kapasitesi artar hem de kırılganlık azalır. Benzer şekilde ABS parçalar, daha güçlü ve daha uzun ömürlü hale gelir.

Günümüzde birçok araştırmacı ve mühendis, FDM ile üretilen parçaların performansını artırmak için farklı ısıl işlem yöntemlerini test etmekte ve bu yöntemleri hem laboratuvar hem de sanayi ortamında uygulamaktadır. Sonuçlar ise oldukça umut verici: Doğru sıcaklıkta, doğru süreyle ve kontrollü bir şekilde yapılan ısıl işlem, parçaların mekanik özelliklerini büyük ölçüde iyileştirebilmektedir.

Dolayısıyla, 3D yazıcıların sunduğu esnekliği daha da ileriye taşımak isteyenler için ısıl işlem, artık sadece opsiyonel bir adım değil, kritik bir iyileştirme tekniği haline gelmiş

Isıl İşlem Nedir? Temel Tanım ve Prensipler

Isıl işlem, malzemelerin belirli bir sıcaklık aralığında kontrollü bir şekilde ısıtılıp soğutulmasıyla, mekanik ve yapısal özelliklerinin iyileştirilmesi sürecidir. Geleneksel olarak metaller üzerinde uygulanan bu yöntem, son yıllarda polimerler ve özellikle 3D yazıcı ile üretilmiş parçalar için de yaygın hale gelmiştir.

FDM tekniği ile üretilen parçalar termoplastik malzemelerden oluşur. Bu malzemeler, ısıl işleme maruz kaldığında moleküler zincirleri yeniden düzenlenir, iç gerilmeler azalır ve daha dengeli bir yapı kazanır. Bunun sonucunda parçalar hem daha dayanıklı hem de ısıl kararlılığı yüksek hale gelir.

Isıl İşlem Çeşitleri

- Tavlama (Annealing): Belirli bir sıcaklıkta parçanın bir süre tutulması ve ardından kontrollü şekilde soğutulmasıdır. Katmanlar arası bağları güçlendirir.

- Gerilim Giderme (Stress Relieving): Baskı sırasında oluşan iç gerilmeleri azaltır, boyutsal kararlılığı artırır.

- Temperleme: Malzemenin sertlik ve tokluk dengesini ayarlamak için kullanılır.

Polimerlerde Isıl İşlemin Önemi

Metallerden farklı olarak polimerler, cam geçiş sıcaklığı (Tg) ve erime sıcaklığı (Tm) arasında özel davranışlar gösterir. Isıl işlem bu aralıkta yapıldığında, polimer zincirlerinin daha düzenli hale gelmesini sağlar. FDM parçalarında bu durum, katmanlar arası yapışmayı güçlendirir ve parçanın mekanik özelliklerini belirgin şekilde iyileştirir.

FDM İle Üretilen Parçaların Mekanik Zayıflıkları

FDM (Fused Deposition Modeling) tekniği, 3D baskı dünyasında en yaygın kullanılan yöntemlerden biridir. Ancak bu teknolojinin sağladığı hız ve maliyet avantajına rağmen, üretilen parçalar her zaman yüksek performans göstermeyebilir. Bunun temel nedeni, FDM parçalarının katmanlı üretim mantığı ile oluşmasıdır.

Katman Yapısı ve Anisotropi

FDM parçaları, üst üste serilen filament katmanlarından oluşur. Bu yapı, parçaların yönlere bağlı farklı mekanik özelliklere sahip olmasına yol açar. Örneğin X-Y düzleminde sağlam görünen bir parça, Z ekseninde çok daha kırılgan olabilir. Bu da parçanın gerçek mühendislik uygulamalarında sınırlı kullanılmasına neden olur.

Çekme ve Darbe Dayanımı Sorunları

FDM ile üretilmiş parçalar, enjeksiyonla üretilmiş muadillerine kıyasla genellikle daha düşük çekme dayanımına sahiptir. Ayrıca katmanlar arası bağlar yeterince güçlü olmadığından, ani yükler veya darbeler karşısında kolayca kırılabilirler. Bu da özellikle hareketli parçalar veya yük taşıyan uygulamalarda sorun yaratır.

Termal Deformasyon Problemleri

FDM parçaları baskı sırasında ve sonrasında iç gerilmelere maruz kalır. Soğuma hızındaki farklılıklar, malzemenin bazı bölgelerinde çekme ve büzülme etkisi yaratır. Sonuç olarak parçada çarpılma (warping), çatlama veya boyutsal kararsızlık gibi problemler görülebilir.

Isıl İşlem Uygulama Teknikleri

FDM ile üretilen parçaların mekanik zayıflıklarını gidermek için en çok kullanılan yöntemlerden biri ısıl işlemdir. Doğru sıcaklık, süre ve soğutma koşulları sağlandığında, parçaların dayanımı ciddi şekilde artabilir. İşte FDM parçaları için en yaygın ısıl işlem uygulamaları:

Tavlama (Annealing) Süreci

Tavlama, parçanın cam geçiş sıcaklığı (Tg) üzerinde belirli bir sıcaklığa çıkarılması ve bu sıcaklıkta belli bir süre bekletilmesi işlemidir. Bu sırada polimer zincirleri daha düzenli hale gelir, iç gerilmeler azalır ve katmanlar arası bağlar güçlenir.

- Avantaj: Çekme ve darbe dayanımı artar.

- Dikkat edilmesi gereken: Fazla süre veya aşırı sıcaklık, parçanın boyutsal deformasyonuna yol açabilir.

Kontrollü Isıtma ve Soğutma Yöntemleri

Isıl işlemde en kritik aşamalardan biri soğutma hızıdır. Hızlı soğutma, malzemede çatlaklara ve gerilmelere neden olabilir. Bu nedenle kontrollü fırın ortamlarında yavaş soğutma tercih edilir. Bu yöntem, parçanın boyutsal stabilitesini artırır.

Cam Geçiş Sıcaklığı (Tg) Etkileri

Her polimerin belirli bir cam geçiş sıcaklığı vardır. Örneğin:

- PLA: ~60–65 °C

- ABS: ~105 °C

- PETG: ~80 °C

Isıl işlem bu değerlerin biraz üzerinde yapıldığında, malzeme daha kararlı bir yapıya ulaşır. Ancak Tg değerinin çok üzerine çıkıldığında parçanın erimesi veya şekil bozulması riski doğar.

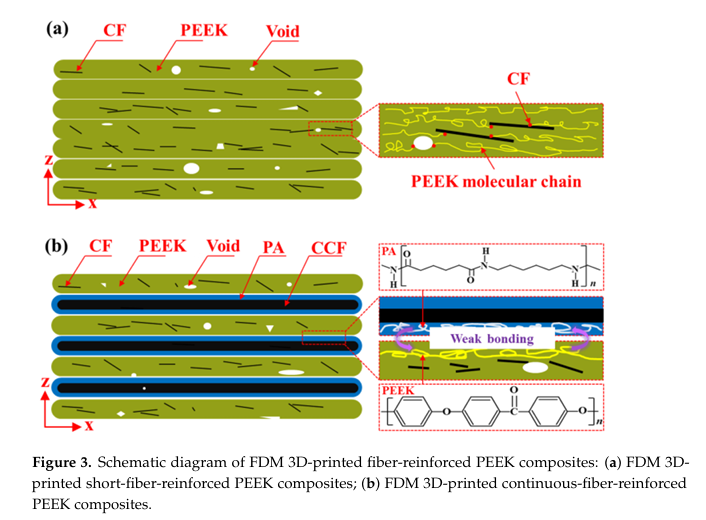

Örneğin Wang ve arkadaşları tarafından 2022 yılında yapılan çalışmada , FDM tekniği ile üretilen kısa ve sürekli fiber takviyeli PEEK kompozitlerin mekanik özelliklerini ısıl işlemle iyileştirmeyi hedeflemektedir. 150–300 °C aralığında ve 2–8 saat sürelerde yapılan deneylerde en iyi sonuç 250 °C’de 6 saatlik ısıl işlemle elde edilmiştir. Bu koşulda kısa fiber takviyeli PEEK’in interlaminer kayma dayanımı (ILSS) %16, sürekli fiber takviyeli PEEK’in ise %85 artmıştır. İyileşme; kristallenmenin artması, fiber/PEEK ara yüzey bağının güçlenmesi ve artık gerilmelerin giderilmesi ile açıklanmaktadır. Ayrıca gözeneklilik <%1’e düşmüş, boyutsal değişim sınırlı kalmıştır. Aşırı ısıl işlem (300 °C) ise polimer ve PA yapısında bozunmaya yol açmıştır. Aşağıda çalışma ile ilgili görsel bulunmaktadır [1].

FDM Malzemelerine Göre Isıl İşlemin Etkisi

FDM tekniğinde en çok kullanılan filamentler arasında PLA, ABS, PETG ve naylon bulunur. Her biri farklı termal özelliklere sahip olduğundan, ısıl işlem uygulamalarında da farklı sonuçlar ortaya çıkar.

PLA Parçalar

PLA, baskısı kolay ve yüzey kalitesi yüksek bir malzemedir; ancak kırılgan yapısı nedeniyle dayanıklılık gerektiren uygulamalarda sınırlı kalır.

- Isıl işlem sonrası: Çekme dayanımı ve ısıya karşı direnci belirgin şekilde artar.

- Zayıf yönü: Fazla süre veya yüksek sıcaklıkta boyutsal deformasyon görülebilir.

ABS Parçalar

ABS, yüksek darbe dayanımı ve sıcaklığa dayanıklılığı ile bilinir. Ancak baskı sırasında warping sorunu yaşanabilir.

- Isıl işlem sonrası: İç gerilmeler azalır, darbe direnci daha da gelişir.

- Avantaj: Boyutsal stabilite PLA’ya kıyasla daha iyidir.

PETG Parçalar

PETG, esneklik ve dayanıklılık arasında iyi bir denge sunar. FDM kullanıcıları arasında son yıllarda oldukça popülerdir.

- Isıl işlem sonrası: Darbe dayanımı artar, daha elastik bir yapı kazanır.

- Özellik: Çatlama riski düşüktür, kontrollü tavlamaya uygundur.

Naylon Parçalar

Naylon, yüksek mukavemeti ve esnekliği ile endüstriyel uygulamalarda tercih edilir. Ancak nem tutma eğilimi ve baskı zorlukları vardır.

- Isıl işlem sonrası: Mekanik performans daha da yükselir, yorulma dayanımı artar.

- Zorluk: Nemden arındırılmadan yapılan ısıl işlem, yüzey kalitesini olumsuz etkileyebilir

Mekanik Özelliklerde İyileşmeler

Isıl işlem, FDM ile üretilen parçaların yalnızca görsel değil, mühendislik açısından işlevsel hale gelmesini sağlar. Kontrollü sıcaklık ve süre ayarları sayesinde, parçaların mekanik özelliklerinde gözle görülür gelişmeler elde edilir.

Çekme Dayanımı Artışı

Katmanlar arası bağların güçlenmesi, parçaların çekme testlerinde daha yüksek değerler göstermesini sağlar. Örneğin tavlama uygulanmış bir PLA numunesi, işlem görmemiş bir parçaya göre %20–40 oranında daha yüksek çekme dayanımı sergileyebilir.

Darbe Dayanımı Kazanımı

Isıl işlem, malzemenin daha tok bir yapıya kavuşmasına yardımcı olur. Bu sayede parçalar ani yükler karşısında kırılmak yerine daha fazla enerji emebilir. Özellikle ABS ve PETG’de bu etki oldukça belirgindir.

Boyutsal Stabilite Gelişimi

Baskı sırasında oluşan iç gerilmeler, parçaların zamanla eğilmesine veya çatlamasına yol açabilir. Isıl işlem sayesinde bu gerilmeler giderilir ve parçalar daha kararlı boyutlara sahip olur. Bu durum, hassas tolerans gerektiren mühendislik uygulamalarında büyük avantaj sağlar.

Deneysel Çalışmalar ve Örnekler

Isıl işlemin FDM parçalar üzerindeki etkileri yalnızca teoride değil, laboratuvar deneyleri ve endüstriyel uygulamalar ile de kanıtlanmıştır. Farklı araştırmalar, doğru sıcaklık ve sürelerde yapılan ısıl işlemin, parçaların mekanik özelliklerini ciddi ölçüde iyileştirdiğini göstermektedir.

Laboratuvar Testleri

- PLA Üzerinde Çalışmalar: Yapılan çekme testlerinde, tavlama uygulanmış PLA numunelerinin işlem görmemiş numunelere göre %25 daha yüksek çekme dayanımı sergilediği raporlanmıştır.

- ABS Deneyleri: Darbe testlerinde, ısıl işlemden geçmiş ABS parçalarının çatlama direncinin %30’a kadar arttığı gözlemlenmiştir.

- PETG Örnekleri: Kontrollü tavlama sonrası PETG parçalarının daha elastik bir davranış gösterdiği ve kırılma yerine daha fazla enerji absorbe ettiği kaydedilmiştir.

Endüstriyel Uygulama Senaryoları

- Otomotiv sektörü: Araç içi prototip parçalarına uygulanan ısıl işlem, parçaların yüksek sıcaklıklara ve titreşimlere karşı daha dayanıklı olmasını sağlamıştır.

- Medikal cihazlar: PLA ve PETG’den üretilen aparatların tavlanması, sterilizasyon süreçlerine daha iyi dayanabilmelerine olanak vermiştir.

- Havacılık alanı: Küçük ölçekli yapısal parçaların ABS ile üretilip tavlanması, parçaların yorulma ömrünü artırarak güvenli kullanım sağlamıştır.

Bu örnekler, ısıl işlemin yalnızca laboratuvar ortamında değil, gerçek kullanım senaryolarında da etkili bir iyileştirme yöntemi olduğunu kanıtlamaktadır.

Avantajlar ve Dezavantajlar

Isıl işlem, FDM ile üretilen parçaların performansını önemli ölçüde artırsa da, her mühendislik yönteminde olduğu gibi hem güçlü hem de sınırlı yönleri vardır. Bu nedenle sürecin avantajlarını ve olası risklerini birlikte değerlendirmek gerekir.

Avantajlar

- Dayanıklılığın Artması: Çekme ve darbe dayanımı belirgin şekilde yükselir.

- Boyutsal Stabilite: İç gerilmeler azalır, parçalar uzun vadede daha kararlı kalır.

- Yüksek Sıcaklığa Dayanım: PLA gibi düşük ısı dayanımlı malzemeler bile daha yüksek sıcaklıklara karşı direnç kazanır.

- Gerçek Kullanım İçin Uygunluk: Parçalar sadece prototip değil, aynı zamanda fonksiyonel mühendislik bileşenleri olarak kullanılabilir hale gelir.

Dezavantajlar

- Deformasyon Riski: Uygun sıcaklık ve süre seçilmezse, parçanın boyutlarında bozulma görülebilir.

- Zaman ve Enerji Maliyeti: Ekstra fırınlama süreci hem zaman hem de enerji tüketimini artırır.

- Ekipman Gereksinimi: Kontrollü ısıl işlem için laboratuvar tipi fırınlar veya özel ısıtma ekipmanları gerekebilir.

- Her Malzeme İçin Aynı Etki Olmaması: Bazı polimerler ısıl işlemden daha fazla fayda sağlarken, bazıları sınırlı iyileşme gösterebilir.

Sonuç olarak, ısıl işlem doğru şekilde uygulandığında büyük fayda sağlayan bir yöntemdir, ancak sürecin dikkatle planlanması gerekir.

Gelecekte Isıl İşlemin 3D Baskıdaki Rolü

3D yazıcı teknolojileri hızla gelişirken, ısıl işlem de bu sürecin ayrılmaz bir parçası haline geliyor. Özellikle fonksiyonel parçaların üretimi arttıkça, mekanik açıdan güçlü ve uzun ömürlü bileşenlere duyulan ihtiyaç daha da önem kazanıyor.

Endüstri 4.0 ve Yeni Üretim Trendleri

Endüstri 4.0 yaklaşımıyla birlikte üretimde otomasyon, yapay zeka destekli optimizasyon ve akıllı üretim sistemleri ön plana çıkıyor. Bu süreçte, 3D yazıcıdan çıkan parçaların otomatik olarak ısıl işlemden geçirilmesi ve ardından kalite kontrol aşamasına alınması, gelecekte standart bir uygulama haline gelebilir.

Hibrit Yöntemler ve Gelişmiş Polimerler

Yeni geliştirilen filamentler ve hibrit üretim teknikleri, ısıl işlemin etkisini daha da artırıyor. Örneğin, cam elyafı veya karbon fiber katkılı filamentlerde ısıl işlem, mükemmel boyutsal stabilite ve yüksek mukavemet sağlayabilir. Ayrıca, polimer-metal kompozit malzemelerde de ısıl işlem sonrası performans artışları gözlemlenmektedir.

Sanayi Uygulamalarındaki Gelecek

- Otomotiv ve havacılıkta yük taşıyan parçaların daha güvenilir hale gelmesi,

- Medikal alanda sterilizasyon ve biyouyumluluk açısından daha dayanıklı ürünlerin geliştirilmesi,

- Savunma sanayisinde hafif ama güçlü komponentlerin yaygınlaşması, ısıl işlemin önemini giderek artıracaktır.

Kısacası, ısıl işlem gelecekte yalnızca bir iyileştirme yöntemi değil, 3D baskı süreçlerinin standart bir adımı haline gelmeye adaydır.

Sonuç: Isıl İşlem ile Daha Güçlü FDM Parçalar

3D yazıcı teknolojileri, prototip üretiminden fonksiyonel parça imalatına kadar geniş bir kullanım alanına sahip. Ancak özellikle FDM tekniğiyle üretilen parçalar, katmanlı yapıları nedeniyle mekanik açıdan bazı sınırlamalara sahip. İşte bu noktada ısıl işlem, parçaların dayanımını ve performansını artırmak için etkili bir çözüm sunuyor.

Doğru sıcaklık ve sürelerle uygulanan ısıl işlem sayesinde:

- Çekme ve darbe dayanımı artıyor,

- Boyutsal stabilite kazanılıyor,

- Isıya karşı direnç yükseliyor,

- Parçalar yalnızca prototip değil, gerçek kullanım için uygun mühendislik bileşenleri haline geliyor.

Her ne kadar süreç dikkatli planlama gerektirse de, ısıl işlem günümüzde hem laboratuvar ortamında hem de endüstriyel uygulamalarda kendini kanıtlamış durumda. Gelecekte ise bu yöntem, 3D baskı üretim zincirinin standart bir adımı haline gelecek gibi görünüyor.

Kısacası, ısıl işlem sayesinde FDM parçaları daha güçlü, daha güvenilir ve daha uzun ömürlü hale geliyor.

Sık Sorulan Sorular (SSS)

1. PLA parçalar ısıl işlemle güçlenir mi?

Evet. PLA parçalar tavlama işlemi sonrası daha yüksek çekme dayanımı ve sıcaklığa karşı daha iyi direnç kazanır. Ancak fazla süre veya yüksek sıcaklık, boyutsal deformasyona yol açabilir.

2. Isıl işlem sonrası boyut değişikliği olur mu?

Olabilir. Özellikle PLA’da parçalar %1–3 oranında küçülme veya eğilme gösterebilir. Bu yüzden kritik ölçülere sahip parçalar için tolerans payı bırakmak önemlidir.

3. Ev tipi fırınlar bu iş için yeterli mi?

Evet, küçük ölçekli uygulamalarda ev tipi fırın kullanılabilir. Ancak sıcaklığın hassas kontrol edilememesi boyutsal bozulma riskini artırır. Endüstriyel fırınlar daha güvenilir sonuç verir.

4. Hangi filament türleri ısıl işlem için uygundur?

PLA, ABS, PETG ve naylon en çok kullanılan filamentlerdir. Özellikle ABS ve naylon, yüksek sıcaklık dayanımı sayesinde ısıl işlemden daha fazla fayda görür.

5. Isıl işlem yüzey kalitesini nasıl etkiler?

Genellikle mekanik özellikler iyileşirken yüzeyde hafif matlaşma veya pürüzlenme görülebilir. Bu durum, parçanın işlevselliğini etkilemez ancak estetik görünümü değiştirebilir.

6. Profesyonel ortamda en çok kullanılan yöntem nedir?

En yaygın kullanılan yöntem tavlama (annealing) işlemidir. Kontrollü sıcaklık ve süreyle yapılan tavlama, hem laboratuvar testlerinde hem de endüstriyel uygulamalarda en başarılı sonuçları vermektedir.